Gestión de la Confiabilidad a través de una Alianza Estratégica con los Proveedores Industriales

Traducido por Andreus Villalobos

Por:

Forrest Pardue & Dick Hancock. 24/7 Systems, Inc.

Un proceso típico, grande y continuo de fabricación en una Industria tiene entre 1.000 y 20.000 motores críticos instalado en su planta. La industria comprara o reparara normalmente entre 10 y 100 motores críticos cada mes. El costo de reparación y reemplazo de los motores, la mano de obra, y los tiempos de paradas asociados con cada reparación pueden representar una porción significante del presupuesto de mantenimiento de la planta. Para controlar estos costos, un programa en la gestión de motores es esencial. Normalmente, se tiene la tentación de llevar la gestión de los cientos y miles de motores de la planta en el sistema de gestión de mantenimiento computarizado existente (SGMC). Pronto, en la planta se evidencia que este SGMC no es capaz de manejar la información de la confiabilidad en la migración de los activos circulantes (reacondiciónables). Luego, las plantas frecuentemente tratan de llevar el seguimiento de sus motores en una base de datos hechas por ellos mismo en Excel o en Access. Este paso muchas veces es muy difícil de mantenerlo actualizado y falla cuando es usado por mas de dos persona. El Software Tango “Gestión del Ciclo de Vida en Equipos” (Equipment Lifecycle Management) creado por Sistemas 24/7 esta diseñado específicamente para llevar la gestión de los activos circulantes (reacondiciónables). Este documento discute sobre uso de Tango en una página Web conectada al programa de gestión de Motores.

Desde la perspectiva de la planta, la gestión de los motores se realiza para alcanzar dos objetivos.

·Eliminar fallas imprevistas en los motores.

·Prolongar la vida de los motores entre reacondicionamientos (overhauls)

La integración de la confiabilidad en motores y la información de condición es critica para alcanzar estos dos objetivos, pero esta información proviene de múltiples fuentes; Proveedores, subcontratistas y de la misma planta. Entonces. ¿Como puede la planta con su limitada capacidad del personal y con sus recursos limitados darse cuenta de las potenciales ventajas de la gestión de motores? Algunas planta han descubierto que pueden utilizar a sus proveedores de servicios de reparación y nuevos vendedores de motores para que realicen la mayoría del trabajo en la gestión de motores por ellos. El Software Tango “Gestión del Ciclo de Vida en Equipos” (Equipment Lifecycle Management) provee las herramientas para integrar la información de la confiabilidad provenientes de diversas fuentes y permite que se observada y analizada en un solo sistema. Cuando el Sistema Tango es cargado en Internet permite que la fuerza de la alianza entre planta/subcontratista pueda explotarse.

Las ventajas, para la planta de tener su propio taller(es) de reacondicionamiento, para asistirlo a través de una página Web en la gestión de motores son:

· Entrada de datos reducida. Si el taller puede introducir los datos para el rastreo y condición, la planta no tendrá reintroducir la información.

· Información solidad. Frecuentemente las distintas áreas, unidades o estaciones de operación de la planta crean sus propias aplicaciones de rastreo usando Access o Excel. Esto no permite que la información pueda ser integre a lo largo de toda la planta.

· Amplia disponibilidad de información. Con una pagina Web la información de la condición y la disponibilidad estará disponible para cualquier gerente o empleado autorizado.

· Mitiga las limitaciones del SGMC. Normalmente el SGMC de la planta no tiene la capacidad o una interface interactiva necesaria para el fácil manejo, que le permita al usuario ver el rastreo de la información sobre la confiabilidad y la condición de sus activos. La configuración del El Software Tango “Gestión del Ciclo de Vida en Equipos” (Equipment Lifecycle Management) en la Web se muestra en la Figura 1.

Figura 1. La pagina Web “Gestión del Ciclo de Vida en Equipos” (Equipment Lifecycle Management) es la clave para tener una estructura comunicativa efectiva entre proveedores, plantas y subcontratista).

Eliminando Fallas Imprevistas

El primer requisito para la gestión de motores en las plantas es eliminar la falla de los motores en servicios. Para eliminar las fallas imprevistas en las plantas se debe medir, analizar y comparar un número de condiciones y básicos parámetros de operación en los motores.

· Vibración

· Velocidad de Operación

· Lubricación

· Resistencia del aislador (megger)

· Marca y tipo del motor

· Temperatura

· Temperatura de los rodamientos

· Voltaje

· Inspección ultrasónica

· Termografía infra roja

Por la tendencia y el análisis de estas pruebas, se pueden establecer un set de estándares, los cuales cuando excedan estos valores, el motor pueda ser llevado a reparar y así evitar una parada en pleno servicio. La dificultad en el rastreo de la condición de motores se presenta porque múltiple tecnologías deben ser aplicadas e integradas para generar su registro. Por estas Mediciones el inventario de problemas en la condición de un motor pueden ser compilado y rastreados desde la primera vez que se descubran hasta que sea removido hasta el servicio. Figura 2 Muestra un reporte integrado de la condición detallando la severidad y la condición del motor.

Figura 2 Muestra un reporte integrado de la condición, detallando la severidad y la condición del motor. Además, cualquier usuario autorizado en la planta puede acceder a este reporte.

Prolongando la vida del Motor

Cuando un motor falla es enviado al taller de reparación, el primer paso es desmontaje e inspección. En este punto, el taller conoce la información del diseño básico y de la falla del motor. Una vez que una reparación ha sido aprobada y realizada, el taller conoce el costo período garantía de la reparación. Figura 3

![clip_image002[31] clip_image002[31]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEjwBPOx6CfEO02OtXU5lxL0faOmzMWiS5pd4BhTLpBKSj1Wfmru4q_k5o1orc8r9Ba2aTgmQx3Pa36Fzh9UB1gLUDaeUFoBEdVsK_Jt7h3FQdpHd4yvXwVvKrOhOeYT7DIQBoDIniYyUA6N/?imgmax=800) |

Figura 3 Resumen de los pasos del ciclo de vida de la gestión de motores por el software Tango Gestión del ciclo de vida de Equipment.

Información del Diseño

La información de diseño del motor necesaria para la planta va más allá de simplemente los datos de la placa con el nombre. Información como cojinetes actualmente instalados, número de barras y ranuras, tipo de aislador, y la corriente precargada son de mucha ayuda para el análisis de condición y las pruebas por el personal.

Falla Causa y Raíz

Comúnmente, la planta verá la parada un motor y se preguntaran por qué dejó de funcionar? Y lo primero que viene a sus mentes es una “falla sinuosa” o “falla en los rodamientos”. Este nivel de información no es útil para ayudar a entender a la planta cómo prolongar la vida del motor. El taller usualmente puede determinar la causa y raíz de la falla, tales como:

· Lubricación inadecuada

· Sobre engrase

· Sobre carga

· Calidad de la electricidad

· Humedad interna

· Refrigeración pobre

Una vez que la planta sepa la causa y raíz del problema, se puede actuar para eliminar las causas desde la raíz y así prolongar la vida del motor.

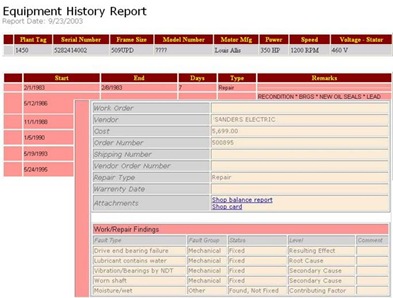

Figura 4. Ejemplo: pagina Web mostrando un reporte de la historia de reparaciones de un motor. Este reporte es interactivo; haciendo Clic sobre cualquier línea abrirá una venta con más detalles sobre esa información en específico. Las filas en rojo indican etapas de reparaciones en la historia del ciclo de vida.

Fecha de Envió y Recepción

Estas fechas permitirán el cálculo del MTTR y el MTBR.

Costos de Reparación

En el desmontaje y la inspección, la planta puede decidirse si reacondicionar el motor o desecharlo y comprar un motor nuevo. En cualquiera de los casos, el costo de la falla necesita ser almacenado con la información de la falla.

Garantía

La garantía del motor es una consideración especial en la gestión de motores. Los motores reacondicionado tienen a menudo garantía de 1 ó 2 años y los motores nuevos garantía de 1 a 5 años.

Muchas plantas no buscan reclamos de garantía porque el sistema requerido fácilmente les advierte de que un potencial reclamo de la garantía no exista. A menudo los ahorros obtenidos por estar detrás de las garantías, pagan todo el paquete administrativo del motor y hasta mucho más.

Actualmente, su taller de reparación de motores les van a regresar un papel o un informe por correo electrónico detallando sus reparaciones, las pruebas de pos-reparación, información del diseño, y costo. Muchas veces este informe esta perdido o es irrecuperable después de algunas semanas de haberlo recibido. Además se colocado en una computadora dentro de una carpeta junto con centenares de archivos iguales y es muy difícil de recuperar e imposible de analizar.

Usando una pagina Web para la gestión de motores; El taller de reparación introduce el número de identificación del motor, la información del diseño, el análisis de falla, la reparación y la información del costo en un formato. A demás los detalles de reparación y fotos que pueden ser adjuntadas. Esta información es entonces introducida automáticamente e la base de datos de la pagina Web y crea un registro de reparación del ciclo de vida de esa maquina en específico.

Adicional al registro de cada maquina, la base de dato puede generar la información sobre el MTBR (Mean Time Between Repairs) Tiempo Medio de Reparación, el análisis de falla de causa y raíz y los costo de reparación. También, esta información pudiera ser ordenada y analizada por su magnitud, vendedor, proveedor de reparación, voltaje, tipo de motor, costo por año, etc.

Desde la perspectiva del taller de reparación de motores, el cambio mas grande en sus operaciones es generar buena información de los análisis de fallas de causa y raíz. Joe Longo, Presidente de Long Electric in Wheaton, NJ (New Jersey), dirige una inmensa y creciente industria de reparación de equipos. Joe declara que la información de los análisis de causa y raíz no han sido bien analizados en las industrias de reparación. También afirma que decirle a los clientes que tenían una falla sinuosa no es suficiente. Al contrario, ellos necesitan saber si es por causa mecánica, ambiental o eléctrica. “Finalmente, contamos con una herramienta que permite a nuestros clientes medir la confiabilidad de los motores, muy fácilmente y constantemente. Antes de Tango todos hablaban de la confiabilidad, pero ninguno supo como plantear la información.

Una vez que el proveedor de motores introduce la información, la planta tiene información muy útil de la confiabilidad y la planta no tendrá que hacer nada más. A este punto, podemos proveer información de algunas medidas básicas de la confiabilidad en motores que incluyen: MTBR, Análisis Causa y Raíz, Costo de la Falla. No podemos proveer la medición de; la Confiabilidad, MTBF y los Costos por la localidad de una planta en específico. Para poder proveer esta información la planta debe registrar que motor fue instalado y el lugar de operación y cuando fue removido. Esto parece demasiado trabajo para el personal de la planta el cual no tiene tiempo para ningún trabajo adicional. Pero veamos lo que esto involucra. Una fábrica grande instalara menos de 50 motores críticos al mes. Si el número de identificación del motor reemplazado y el número de identificación del motor instalado es introducido en una hoja o orden de trabajo, el reingreso de esta información tomará menos de 5 minutos por motor. Si la información de la localidad del motor es mantenida, El paquete de la pagina Web (Gestión de Motores) puede calcular el MTBF, Costo de la Falla, y el análisis de causa y raíz para una área de la planta o una localidad operacional en especifico. (Figura 5 – 6)

Figura 5. Reporte de la página Web mostrando la historia de reparación e instalación de un motor. Este reporte es interactivo; una fuga en cualquier línea abrirá una página con más detalles de ese periodo en específico. Las filas en rojo indican etapas de reparaciones en la historia del ciclo de vida. Las verdes indican una instalación en la planta en etapa de servicio. Detalles del diseño interactivo incluye documentos en hipervínculos.

![clip_image002[37] clip_image002[37]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEh6CP2F8AF7qy9QEuGL19XL0PIbFxn7KnOMwN4kIzBYdCwdi6AEwbkKeix9UTms5i7LgbnV63bSfx2KWb467Z2P-y-eqopE1Jk1ARLxGI8gqBDxMJRQuTukb051L1awN5dVZyo80IraKcPs/?imgmax=800) |

Figura 6. Reporte de la página Web mostrando la historia de la locación de la instalación. Este reporte es interactivo; haciendo clic sobre cualquier línea abre una página con mas detalle sobre ese período en específico. Las filas verdes indican una instalación en la planta en etapa de servicio

Figura 7. Búsqueda de datos interactiva e indagando para la mejora de la confiabilidad. Detalles y puntos claves para la mejores oportunidades en el motor.

Buscando información en la base de datos

Una vez que el inventario de una planta de equipos ha sido desarrollado. La base de datos puede ser buscada para reemplazo, la población de un diseño similar, o la búsqueda de datos para características comunes, MTBF bajos de equipos o localidades, altos costos de la falla de equipo o de locaciones. (Figura 7). La figura 7 muestra el despliegue típico de la data del MTBF de un motor por tipo de motor. Este puede ser luego seccionado por diseños o locación.

|

![clip_image002[4] clip_image002[4]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEgGeF_W5JDELw9j0GzA0RVYoUixEmeNWio9M2XOvYg5l3D_ZTHs7uwrVWOFx7i2QlPkFq1EaBVPRDQvaVrKByk_qb8I3BqSQ3he0mZm-yo63-nDhnc1K5E-FT4KmUHnG81j2srQbyrATkKf/?imgmax=800) |

Conclusión

Las mejoras de la confiabilidad y del seguimiento del ciclo de vida de los motores eléctricos industriales es muy difícil, principalmente porque la información necesaria viene de una amplia variedad de fuentes que incluye: compra, instalación, análisis de la condición, almacén y proveedores de servicios de reparación. Usando el Sistema de Gestión de Motores de la pagina Web facilita la introducción de los resultado a todo lo largo de la planta. El Software Tango (Gestión del Ciclo de Vida de Equipo) creado por Sistemas 24/7 es un método comprobado eficaz para la medición de la confiabilidad en motores y para almacenar información necesaria. Para mejorar la confiabilidad de los motores, debes ser capaz de medirla.

Sr. Forrest Pardue ha trabajado en el campo de análisis de vibración y en la producción de mantenimiento por los últimos 25 años. En 1998, Forrest cofundador de Sistemas 24/7. Los fundadores de Sistemas 24/7 se dieron cuenta que los máximos retos que enfrentaron en el mantenimiento industrial se lograron por la medición, gestión y mejoramiento de la confiabilidad de la maquinaria de las plantas. Sistemas 24/7 esta enfocada en el desarrollo de servicios y software en la gestión estratégica de equipos.

Sr. Dick Hancock tiene más de 30 años de experiencia en el mercadeo y venta de maquinarias industriales. Actualmente, Dick es un asesor de ventas y mercadeo que trabajo con Sistemas 24/7, Inc. promoviendo el servicio de la pagina Web (Gestión del Ciclo de Vida de Equipo).

Presentado en La 19 vigésima Conferencia Internacional de Mantenimiento IMC-2004

Para Mayor Información sobre los Servicios Tango Motor Life Cycle Management de Sistemas 24/7, Inc. E-mail: sales@tf7.com o llamar al 865-681-0282.

![clip_image002[27] clip_image002[27]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEjEfIXUP3rMUnLuIabt-D1e2RYpwKA07woSvSWhr4y60hGmZD-1YD6BY1arEsfLbWX71p32PekNf7ys3QmNy2ZpTRiSF-2i25KPGxXqQuA3XbvOdwxzQ9Ffly2LMhiZJrYWzQ4M2R0zLeC3/?imgmax=800)

![clip_image002[29] clip_image002[29]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEjxu5421boL5M7TMPzAL5quyceILMj4DThaVvZ9XOlQu8ONxYm6zUusnCzwy9zlKU8EDxUSytATZE35plRyWY8bodoN29pi9A-Ob8EWN1rQwwexJWBtBGXP4Yd8hoS2O3TujiNAGWMiKCM4/?imgmax=800)

![clip_image002[35] clip_image002[35]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEhlAmBmNXNhysXDjmsgBkN_Vlgi1VpAGj6ZrPrtVlEUPYNVf-LJzl_o1fIZZGge6v8tK4OB26jDuYui-xtd27ZfjoUi9YdaODfw6hMUw70i-X6LYQaKwCXJgkM3_3-ZRmivmFqyuutRoJeW/?imgmax=800)

![clip_image002[39] clip_image002[39]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEgExIEGNLD69vcdt4tr8yA_vIuVU2cjcZfMIfZ0Ayn-MsNxWgR2PI9Yu_tr13_u4Y0v3dUkMQepRlg6blG7NRVwQz5M-yzHnSnfWtWMzVPZETIP5bWjRfJGjuP_ESkflNTUddGTnOZFA9YZ/?imgmax=800)